Logistik

Damit in Ihrer Fabrik alles im Fluss ist

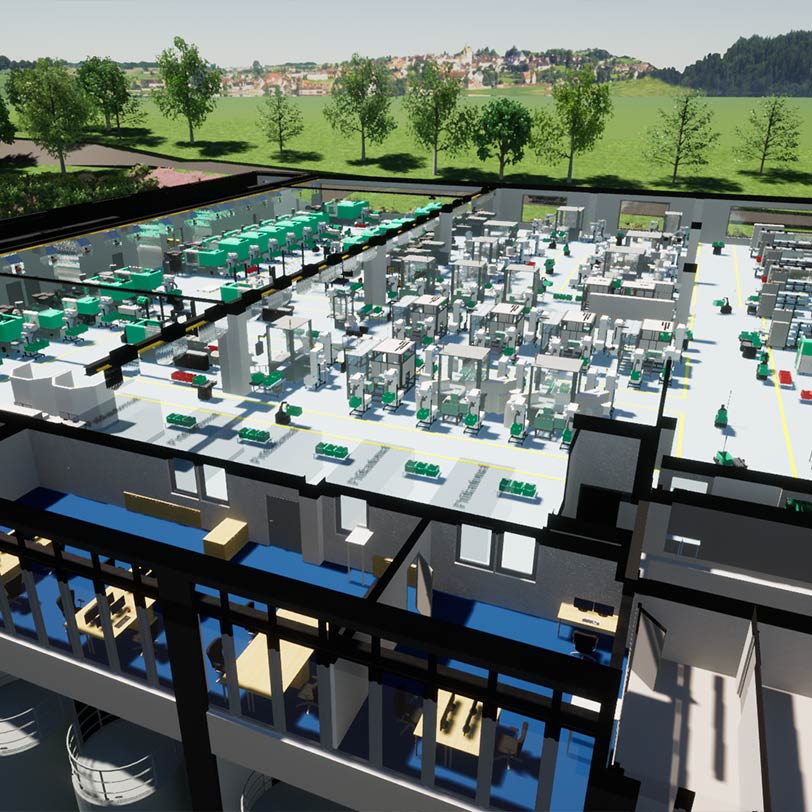

Nur wenn Fertigung und Logistik Hand in Hand gehen, stimmen Dynamik und Effizienz Ihrer Wertschöpfungskette. Damit das gelingt, stimmen wir Ihr Logistiksystem inklusive aller Prozesse exakt auf Ihre Fertigung ab. Letzten Endes geht es um Timing. Darum, dass in jedem Fertigungs- bzw. Bearbeitungsschritt die benötigten Rohstoffe, Materialien oder Vorprodukte bereitstehen.

Wir denken und konzipieren Ihre Logistik End-to-End, vom Material- bzw. Rohstoffeingang bis zum Warenausgang. Jeden Zwischenschritt planen wir so, dass Maschinenstillstand und Zeitverluste vermieden oder minimiert werden. Auf diese Weise stellen wir sicher, dass alles, was im Produktionsablauf gebraucht wird, zur rechten Zeit am rechten Ort ist. Wichtiger Punkt ist die Abstimmung zwischen dem digitalen Informationsfluss, zum Beispiel über ein ERP-System, und dem rein physischen Materialfluss.

Das leisten wir für Sie

- Planung und Steuerung des gesamten Wertschöpfungsprozesses

- Statische Datenanalyse und dynamische Simulation der Prozessabläufe

- Konzeption eines optimierten Materialflusses

- Entwicklung von Transport- und Lagersystemlösungen

- Abstimmung von Fertigungs- und Logistikprozessen

- Betrachtung der Informationsflüsse parallel zur logistischen Kette aber entgegen dem Materialfluss

- Betrachtung der Recycling-Kreisläufe

- Transformation von Logistikstrategien

Ihre Vorteile und Nutzen

- Layout synchronisiert Material- und Informationsfluss

- Schlanke und effiziente E2E-Supply Chain (End-to-End)

- Abgestimmte wirtschaftliche Transport- und Lagersysteme

- Zukunftsfähige Logistikkonzepte über die gesamte Wertschöpfungskette

- Skalierbare und flexible Logistik- und Produktionsprozesse

- Anbindung/ Einbindung von ERP- und MES-Systemen

- Höhere Nachhaltigkeit durch Ressourceneffizienz